要求:

1.运用PFMEA来辨识所有操作存在的风险。PFMEA workshop 应由跨功能小组完成,包括制造团队的输入,严重度,频度和探测度打分严格遵循SOD表要求。

2.FMEA中要包含物料选取的失效模式(譬如拿错料,混料,遏制措施等等)

审核关注点:

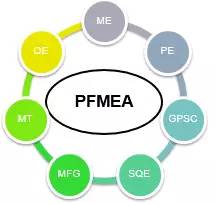

1.确认PFMEA编制小组包含了不同功能团队的人员,譬如设计,制造,质量, SQ,维护等。

2. 询问PFMEA是如何用于防错和过程控制的,查看相关案例。

3. 询问工厂是否使用为每种工艺编制的SOD评级表(比如冲压,焊接,油漆,装配等工艺)

4. 确认SOD打分是否正确,严重度考虑了对最终客户的影响,严重度为9~10的失效模式在PFMEA和控制计划内是否有足够的控制手段。

5. 是否分析了物料选取的失效模式(相似件,不同配置)。

6.风险评估矩阵的应用。

PFMEA

工厂所有的工序都应该用PFMEA来评估风险,PFMEA由多功能小组共同来完成。严重度,发生度和探测度打分需要通过评级表来确定。

风险降低活动关注预防不合格品离开本工位而做的持续改进,为优先需要改善的问题设置行动计划,包含:1.推荐措施;2.责任人;3.时间。

定期展开逆向PFMEA来识别新的失效模式。

PFMEA (Process Failure Mode and Effects Analysis) 可以定义为一个系统性的活动,目的如下:

识别过程中的潜在失效模式及潜在失效模式后果;

确保失效模式已经全部识别;

建立工艺改进及控制计划更新的优先次序;

落实能消除或减少失效风险的行动计划;

跟踪风险降低的措施;

列出所有的工艺过程。

根据PFMEA消除或减少失效发生的可能性来编制控制计划。

确保每个过程和产品都能满足设计要求

有可靠稳定的工艺

减少报废,消除浪费

工厂里面跟制造相关的所有工序。

"Customer"在PFMEA中的定义,一般指终端用户,但也可以指后道工序或下游工序。

新技术/新设计/新工艺

设计/工艺变更

新应用(新工装模具,布局变更等等)

质量问题

PFMEA团队信息输入来源:

DFMEA,PFM,Drawings and design records (WO’s), KCDS

Bill of Process (BOP/BOE/BOQ)

Process Flow Diagram / PIM / Picture Sheet / APS

Capability Indexes (Cp/Cpk)

Meantime between failures (MTBF), Mean Time To Repair (MTTR)

Internal and External non-conformances (GCA, DRR/DRL, FTQ, PPM, IPPM, etc)

Warranty & Reliability Data (IPTV, CPV, QAS, etc)

Preventive Action Letter (PAL)

Process Failure Alert (PFA)

Lessons learned from previous product and process design implementation

Any information for best practices or error-proofing methods.

PFMEA是一个多功能团队,成员来自不同部门的专家。

PE: Product Eng.

ME: Manufacturing Process Eng.

QE: Quality Eng.

MT: Maintenance

SQE: Supplier Quality Eng.

MFG: GL/TL

GPSC: Handling