1定义允许被Bypass的过程清单

2分析Bypass过程的风险,定义RPN风险等级

3给Bypass的过程编制JES

4对Bypass的工艺进行培训

1.定义允许被Bypass的过程清单

制造部门应先提起允许被Bypass的清单,并有对应的标准化作业指导书。

生产部门应当评估此清单并可以增减项目。

最终批准的Bypass清单需要得到工厂生产经理和质量经理的一并签字确认。

制造和生产部门维护最终批准的Bypass清单。

当清单有增加,修改或删减,制造,生产和质量部门应当一同来确定Bypass所带来的质量风险。

2.分析Bypass过程的风险,定义RPN风险等级

评估并记录Bypass所带来的质量风险。

--新项目 —— 制造部门

--现用项目 —— 生产部门

制造部联合生产和质量部确定Bypass后的RPN's和RLP(Risk Limit Priority)风险在允许接受的范围内。

3.给Bypass的过程编制JES

编制Bypass的标准化作业指导书。

推荐JES应当用不同颜色区分。

4.对Bypass的工艺进行培训

做Bypass工序的操作员都需要经过培训并能胜任此工作。

培训需要有书面记录。

5维护现有的Bypass清单

6完成Bypass的检查清单

7验证原来的工艺

8重启原来的工艺

5.维护现有的Bypass清单

生产工程师负责维护现有的Bypass清单,跟踪恢复到原先生产工艺的行动计划并每天在生产会上向管理层汇报。

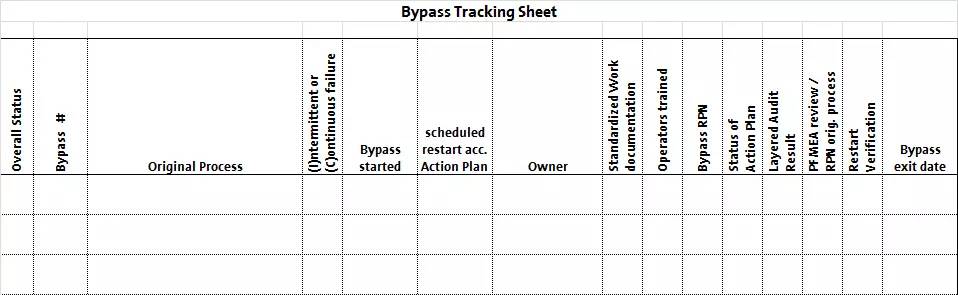

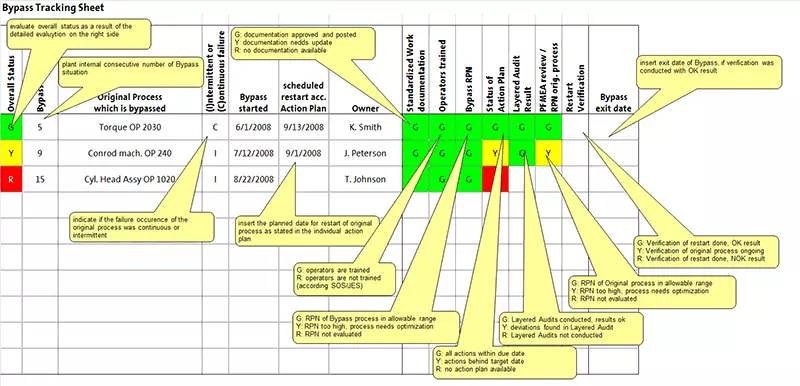

Bypass Tracking Sheet:

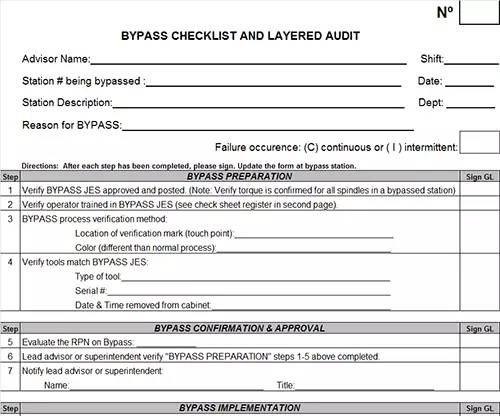

6.完成Bypass的检查清单

记录每个启用Bypass的开始和结束的断点时间。

班组长必须确认Bypass后的首件样品。

表格建议用不同颜色打印,与JES一致。

7.验证原来的工艺

在Bypass后需要恢复到原来工艺前,生产部门在必要时需要得到制造和质量部门的确认,进行工艺参数和设备的初始设置,根据控制计划要求数量检查首件。

如果是间断性失效,更大范围的产品需要被隔离待验证。

8.重启原来的工艺

运营经理(或等同权限的人 )签字批准恢复使用原来的工艺。

工厂质量经理需要最终确认整个Bypass过程的所有步骤并在检查清单上签字。

9执行分层审核

10每日例会上回顾当前Bypass的工序

9.执行分层审核

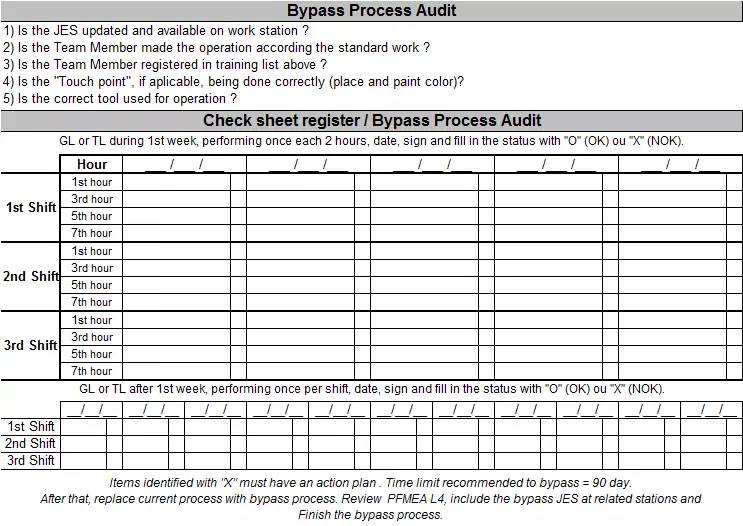

分层审核应当覆盖每个Bypass的过程,具体参见模版。Bypass的第1周需每2小时检查一次,1周后根据情况最少每班1次审核来确保Bypass被正确执行。

10.每日例会上回顾当前Bypass的工序

生产员工应当在每日领导例会上汇报当前Bypass的状态以及恢复到原生产工艺的行动计划,详情参见以下表单例子:

11分层审核发现失效的行动计划

12原来工艺变更的行动计划

11.分层审核发现失效的行动计划

在分层审核中发现Bypass的问题,领导层应当立即执行应急计划。

执行的应急计划需要确保生产的零件质量不受影响。

12.原来工艺变更的行动计划

当原先的工艺已经不能被恢复而需要使用新工艺时,制造部需要联合生产和质量一同评估PFMEA中的风险等级。

新工艺需要得到验证并认可。

编制对应的JES和员工培训。

如果在90天内一直使用Bypass而且无望恢复到原工艺,工厂考虑:

--评估PFMEA用Bypass工艺替换原工艺的风险

--更新JES/员工培训

--结束此Bypass